风电机组叶片螺栓断裂原因分析及处理

摘 要:某风电场在进行风电机组整年定检力矩维护时,发现叶片螺栓存在断裂情况,对断裂螺栓进行检查发现螺栓伴有典型的疲劳辉纹,结合螺栓质量、强度分析、断口宏观观察等,确定螺栓断裂特征为疲劳断裂。针对该问题,从前期运输、现场到货检查、施工过程控制以及后期维护等方面,确定造成叶片螺栓疲劳断裂的原因为叶片在举车倒运过程中螺栓受损,螺栓润滑剂涂抹不符合要求,以及后期维护不到位。对损坏的螺栓进行了更换,并提出后期维护建议,以确保机组安全稳定运行。

0 引言

某风电场风电机组整年定检维护时,发现0°位置顺时针第2颗螺栓存在松动跟转情况,用手晃动螺栓发现螺栓松动严重。用手拔出螺栓后,发现螺杆从根部(T形螺母连接处)折断,随后对整只叶片全部螺栓进行检查,发现0°位置顺时针第4颗螺栓螺杆断裂,断裂处为螺栓与六角螺母下端连接处。之后对风电场所有机组叶片螺栓进行了全面排查,共发现4台机组10颗螺栓断裂。本文针对风电机组叶片螺栓断裂原因进行分析,并提出处理措施及后期维护建议。

1 叶片螺栓断裂的常见原因

风电机组在运行过程中,开顺桨、阵风、风切变等因素都可能导致叶片根部螺栓受到冲击、振动,形成交变载荷,长时间运行后,极易出现叶片螺栓疲劳断裂,根据前期对同类型问题的调查分析,造成叶片螺栓断裂的可能原因有以下几种。

1.1 螺栓存在质量缺陷

叶片螺栓质量问题通常表现在内部缺陷及外部损伤。正常叶片螺栓硬度应达到10.9级,芯部要求材质为90%以上回火索氏体+回火托氏体,且表面无明显脱碳现象[1]。如果螺栓本身出厂质量达不到要求,在后期运行中极易导致断裂。另外螺栓外部存在损伤,也是导致断裂的主要原因,例如螺栓锈蚀。螺栓锈蚀主要源于施工阶段螺栓、螺牙表面防腐层与局部机体受损,降低了螺栓整体抗腐蚀能力,长时间运行就会在机体受损处出现锈蚀,并进一步形成裂纹源,造成螺栓的疲劳断裂[2]。

1.2 螺栓预紧力力矩不满足要求

不同机型的螺栓扭矩系数及预紧力不同,应严格按照《风电机组现场安装(机械部分)指导手册》[3]以及《风力发电机组紧固件技术规范》[ 4]执行,现场安装及后期维护中需严格按规定力矩值进行,避免出现过力矩或欠力矩。过力矩会导致螺栓应力强度下降,甚至在力矩维护中发生直接断裂;欠力矩长期运行会导致螺栓松动,叶片振动加剧,造成叶片断裂和叶片变桨轴承与轮毂法兰接触面间隙变大等问题。

1.3 强度不满足要求

如果在机组设计时叶轮系统载荷计算结果与实际工况存在差异,机组运行时叶轮旋转产生的扭转力超过螺栓设计强度极限,在运行中也易出现断裂。影响螺栓强度的因素有很多,如材料、结构、尺寸、工艺、螺纹牙间、载荷分布、应力幅度、机械性能等。因此应选择合适的材料及热处理工艺,确保材料的强度和塑性指数达标[5]。同时载荷分布对叶片螺栓的强度也有很大影响,正常运行时叶片受力全部集中在叶根螺栓;叶片展开时,在其0°和180°位置叶片螺栓受力最大,因此螺栓断裂部位多发生在0°位置。

1.4 过程控制不到位

1.4.1 到货检查不到位

机组吊装前期应留有叶片到货、转运以及吊装等环节的检验记录,特别是螺栓质量检测以及外观检查记录,同时留有影像资料,以备后续记录调查。如前按要求进行到货检查并保存记录,机组运行过程中发生相关故障时,将很难确认叶片在安装前是否已存在缺陷,从而影响后期的故障分析和调查。

1.4.2 润滑剂涂抹控制不到位

在对部分断裂螺栓检查时发现存在螺栓和垫片无润滑剂,或润滑剂涂抹不均匀的情况,如图1所示。按要求螺栓润滑剂应全涂抹,如果润滑剂涂抹存在不规范会导致螺栓扭矩系数偏差,进一步造成预紧力的不一致与不均匀,为叶片螺栓断裂埋下隐患。

1.4.3 工器具管理不到位

叶片吊装期间所用的工器具必须按要求进行备案检查,留有完整的工器具信息,如信息缺失,设备状态不详,就不能确定其实际输出是否满足要求,特别是用于打力矩的液压站和力矩扳手,都需进行校验,确保设备状态良好,满足现场安装要求。

1.4.4 维护标识异常

按要求每次力矩维护后都需用不同颜色标识力矩标识线,标识线需覆盖螺杆、螺母及垫片,如果机组维护期间所采用的力矩标识线混乱,不符合规范要求,就无法保证异常情况(如螺栓松动)的及时发现与处理。

2 螺栓断裂原因分析

2.1 螺栓质量、强度分析

针对风电场螺栓断裂问题,主机厂家委托第三方检测机构对螺栓质量、强度进行了相关检测,未发现故障螺栓存在相关质量问题。

2.2 断口宏观分析

如螺栓本身不存在质量问题,螺栓断裂通常源于疲劳破坏或极限破坏。对于极限破坏的螺栓,断面直径会有所收缩,而疲劳破坏不会收缩,只会形成类似鱼鳞片的切口[6]。

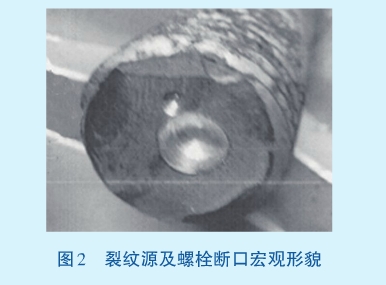

对螺栓断口进行宏观分析,螺栓断口经酸蚀除锈后(如图2宏观形貌),断口表面与轴向垂直、平齐,断口上方存在磨光区,中部及下部存在较为明显的疲劳弧线,断口下部边缘存在剪切唇。经分析认为断口的上部磨光区为裂纹源区,下部的剪切唇区为最后断裂区,断口具有疲劳断裂的特征。同时发现断口有贝纹,裂纹源和裂纹扩展区有疲劳辉纹,可以确定该叶片螺栓的断裂属于疲劳断裂。疲劳断裂是在受周期性高应力作用下造成的一种断裂。

2.3 微观分析

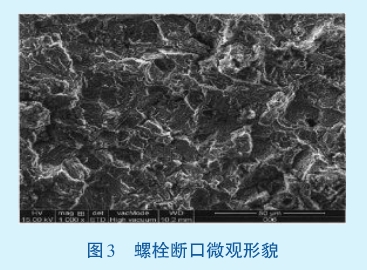

采用S600型扫描电镜对螺栓断口裂纹微观形貌进行检测分析,其微观形貌如图3所示。图3显示断口区存在沿晶+准解理+少量韧窝特征,据此判断螺栓断口上方应该为疲劳断口,裂纹源位于断口上方磨光表面区域,最终断裂区位于断口下方的剪切唇区。断口的微观形貌主要呈沿晶+准解理混合断口特征,具有该特征的螺栓脆性大、抗疲劳强度低。

2.4 施工过程分析

对现场施工过程相关资料进行调查,发现施工时本次故障螺栓与六角螺母下端连接处出现过锈蚀现象,通过分析断裂螺栓圆周位置锈迹分布情况,可以排除运输工装造成的螺栓锈蚀。同时经查阅机组吊装前期相关工作记录可知,叶片采用举车的方式进行倒运,结合螺栓锈蚀以及断裂位置锈迹的分布情况,可确认是在叶片倒运过程中使得螺栓受损。

2.5 后期维护分析

高强度螺栓每年需要按规定的力矩进行定期检查,在对本机组实际执行过程中,因现场工具、人员和条件等因素限制,未按规定的时间进行定期检查,从而有可能造成部分螺栓松动,导致螺栓性能降低。在大风速情况下,由于叶片作用到叶根螺栓的作用力最大,叶片受力后前后摆动时,易导致螺栓力矩和抗疲劳强度降低,产生微小裂纹,经长时间运行,裂纹会不断扩大,超出其疲劳极限时螺栓就会沿微小裂纹瞬间断裂[7]。

2.6 结论

通过以上分析,结合相关检测结果,可以确定螺栓断裂特征为疲劳断裂,主要原因为:

(1) 叶片在举车倒运过程中使得螺栓受损;

(2) 现场安装工艺不满足要求,螺栓润滑剂涂抹不符合要求,导致螺栓扭矩系数偏差,影响螺栓预紧力;

(3) 现场施工督导及后期维护不到位,造成螺栓力矩和抗疲劳强度降低。

3 处理措施及后期维护建议

3.1 处理措施

出现叶片螺栓断裂后,应及时更换断裂螺栓,以避免其他螺栓继续断裂,处理方法主要有2种,一是就地在风机上将损坏螺栓取出,将断裂螺栓及与其邻近3—5根螺栓均更换为新螺栓;二是使用吊车将整个叶片吊下,重新进行叶片安装,并更换所有根部螺栓。目前现场多采用第1种方法处理叶片螺栓断裂问题,但采用第1 种方法后,需进行持续观察,如仍多次出现断裂现象,则需采用第2种方法。针对本次螺栓断裂,采取了第1种方法进行处理,对损坏的螺栓及其相邻的3根螺栓进行了更换。更换后截至目前,风电机组运行正常,再未出现螺栓断裂情况。

为避免出现叶片螺栓断裂事故,除对前期运输、安装过程加强监管外,在后期维护中还需做到以下几点:

(1) 定期对全风电场叶片螺栓力矩进行检查,发现问题及时处理;

(2) 每年对螺栓力矩定期检查时,应严格按照厂家力矩值要求进行;

(3) 定检工具要按时进行力矩校验,特别是力矩扳手和液压站;

(4) 严格按照厂家维护手册规定周期进行力矩维护。